ORT(On-going Reliability Test)は、量産後の製品信頼性を継続的に監視し、工程変動や変更の影響を早期に検知する試験です。ART(Accelerated Reliability Test)が設計段階で加速条件を用いて寿命や故障メカニズムを評価するのに対し、ORTは実使用に近い条件で軽度加速を行い、市場不良を未然に防ぐ役割を担います。両者を補完的に運用することで、設計品質と量産安定性を両立できます。

1. ORTとは何か(定義と目的)

ORT(On-going Reliability Test)は、量産開始後も継続的に製品の信頼性を監視・検証する試験体系を指します。製品が設計妥当性を満たして市場に出た後も、工程の微小な変動、サプライチェーンの変更、原材料ロット差、製造設備の状態、環境ばらつきなどにより、信頼性は徐々に変化します。これらの変化を早期に検知し、市場不良(フィールド故障)の発生前に是正する狙いがORTです。

主な目的は次のとおりです。

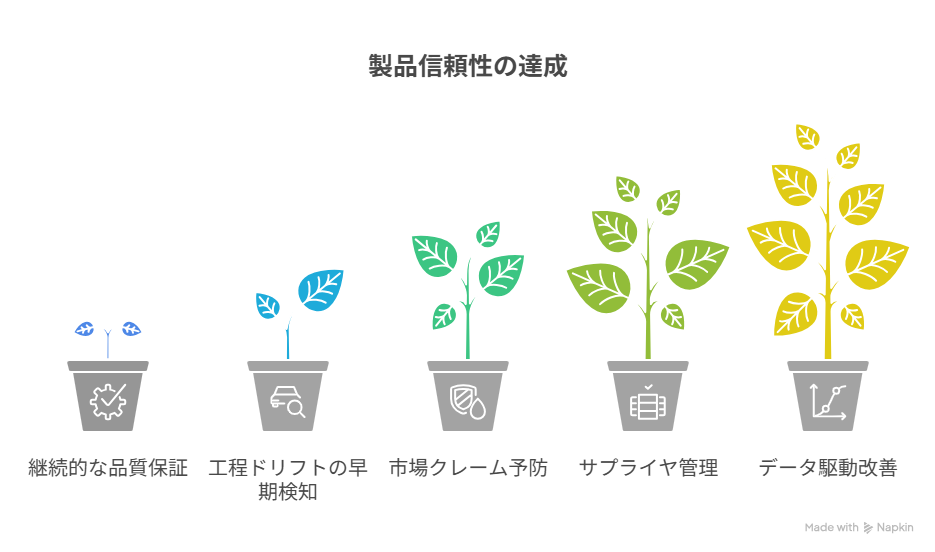

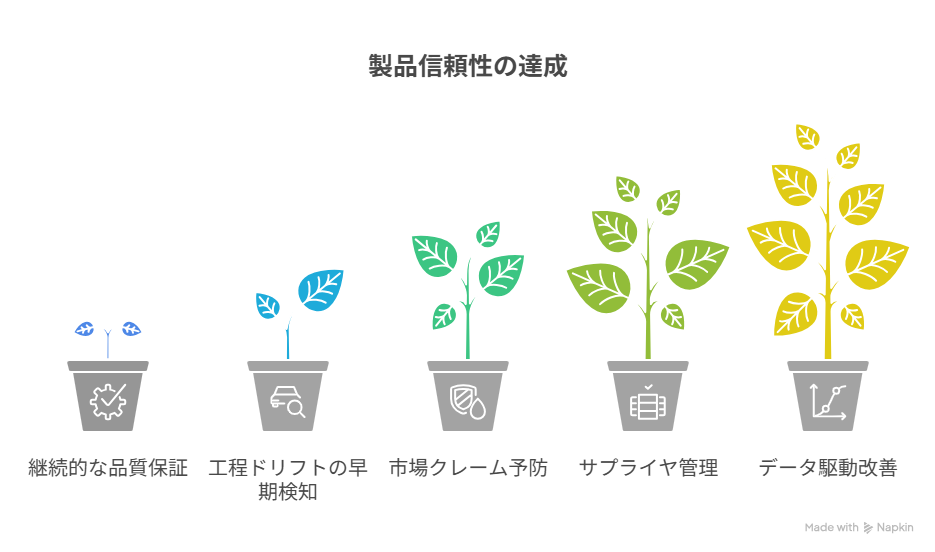

- 継続的な品質保証 :量産品の信頼性が設計時の想定レベルを維持しているかを確認する。

- 工程ドリフトの早期検知:めっき厚、接合強度、樹脂物性、ファーム更新、部材代替などの影響を素早く捉える。

- 市場クレーム予防 :微細な劣化傾向を定常的に監視し、出荷停止・設計変更の意思決定を迅速化する。

- サプライヤ管理 :複数サプライヤの品質安定性を比較し、購買や承認の材料にする。

- データ駆動改善 :定期的な統計データ(不良率、故障モード、MTBF/MTTF)に基づく継続改善を回す。

ORTを適切に実施することで、市場からの製品への信頼性が向上します。

ORTは出荷ロットから抜き取り、標準条件あるいは準加速条件で試験を繰り返すのが一般的です。出荷判定の直結度合いは組織ポリシーにより異なりますが、アラート基準(例:故障率の上方偏差・特定故障モードの連続検出)を決めておき、閾値超過時に逸品隔離・原因解析・工程是正を即時に実施します。

2. ARTとの違い(役割・タイミング・設計との関係)

ART(Accelerated Reliability Test)は、短期間で長期使用を模擬するための加速条件(温度、湿度、電圧、機械応力、化学負荷など)を用いて、設計段階〜試作段階で主に実施されます。目的は、主故障メカニズムの同定、寿命分布推定、設計マージンの妥当性評価です。代表的にはArrheniusモデルやEyringモデル、電圧加速、湿度加速、サイクル試験などを使います。

一方、ORTは量産中・市場導入後に継続する品質監視として機能します。設計妥当性が前提であり、工程安定性や変更管理の有効性を検証するのが主眼です。

ORTとARTの比較ポイントをまとめると。

- 【目的】

- ART:設計妥当性の確認、支配的故障メカニズムの把握、寿命推定。

- ORT:量産安定性の監視、工程ドリフト検知、変更影響の早期検出、不良流出予防。

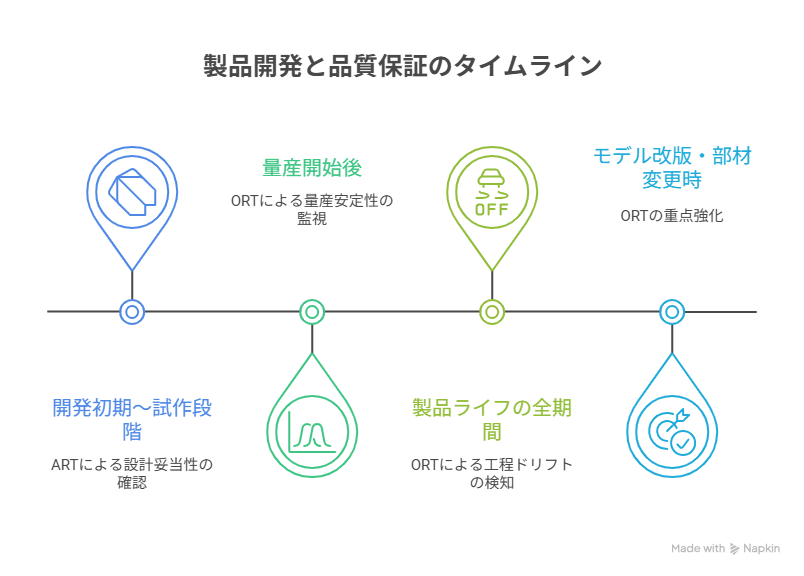

- 【タイミング】

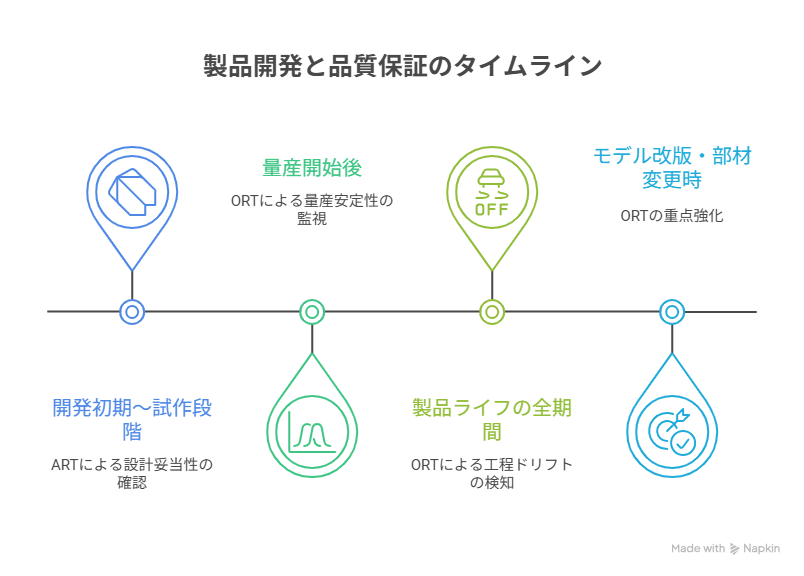

- ART:開発初期〜試作段階、設計凍結前後。

- ORT:量産開始後〜製品ライフの全期間(モデル改版・部材変更時に重点強化をする)。

- 【試験条件】

- ART:強い加速条件(高温高湿、過電圧、急速温度サイクル、機械衝撃)で短期化。

- ORT:現実使用に近い条件+軽度の加速(例:通電動作+常温~中温、軽度温度サイクル)で傾向監視。

- 【評価指標】

- ART:加速寿命、活性化エネルギー、Weibull形状母数、MTTF推定など。

- ORT:ロット間不良率(ppm/%)、故障モード頻度、トレンド、アラート閾値超過回数、工程能力指数(Cpk)など。

- 【意思決定】

- ART:設計変更/材料選定/仕様見直しを実施する。

- ORT:出荷停止/隔離/リワーク/工程是正/サプライヤ是正/変更承認の一時停止を実施する。

3. ORTの基本構成(試験計画〜実行〜解析)

3.1 試験計画(Plan)

- サンプリング設計

- 統計的に妥当な抜き取り数(例:各ロットn=30〜50、月次合算でn=200以上)を確保する。サプライヤ別・ライン別に層別する。

- 条件設定

- 使用実態に近い動作条件(通電、負荷、温度、湿度、機械ストレス)+軽度加速(例:40〜60℃、RH60〜85%、温度サイクル±20〜30℃、繰返し100〜500サイクル)に設定する。

- 加速し過ぎると実使用と異なる故障モードが混入し、ORT本来の目的から逸脱するため過加速は避ける。

- 評価項目/故障定義

- 機能不全、性能劣化(規格外)、外観/寸法不良、接触抵抗増加、リーク電流増加、絶縁破壊、剥離/クラックなど。客観的な合否基準を明文化する。

- アラート基準

- アラート基準の明文化をする。またアラートによって対応する内容も決めておく。

- 変更管理に連動

- 部材変更、工程条件微修正、ファーム更新、治工具更新時はORT強化モード(サンプル数増、条件厳しめ、頻度増)へ切替をする。

3.2 実行(Do)

・ロット抜き取り・識別管理:トレーサビリティ確保(製造日、ライン、サプライヤ、原材料ロット、作業者)。

・前処理・初期検査 :初期合否確認(出荷前検査と整合)。

・試験運用 :環境試験槽・通電治具・データ収集装置を標準化。暴露中の中間点検で早期異常を発見する。

・データロギング :温湿度、動作電流、温度プロファイル、サイクルカウント、試験槽IDなどを自動収集して誤記録を防ぐ。

・ロット抜き取り・識別管理:トレーサビリティ確保(製造日、ライン、サプライヤ、原材料ロット、作業者)。

・前処理・初期検査 :初期合否確認(出荷前検査と整合)。

・試験運用 :環境試験槽・通電治具・データ収集装置を標準化。暴露中の中間点検で早期異常を発見する。

・データロギング :温湿度、動作電流、温度プロファイル、サイクルカウント、試験槽IDなどを自動収集して誤記録を防ぐ。

3.3 解析(Check)

・基本統計 :不良率、故障モード別頻度、ライン別・サプライヤ別層別、移動平均、CUSUM/EMAなどでトレンドを日々観測する。

・工程能力 :寸法/性能の連続特性はCpk/PPKで評価をする。

・根本原因解析(RCA):特定故障モードが増加した場合、5W1H、魚骨図、FMEAを併用し解析する。

・再現性確認 :同一ロット・隣接ロットで再試験し、偶然か工程ドリフトかを判定する。

3.4 是正(Act)

・是正処置:条件最適化、部材リバート、治工具の保守、教育、検査強化など。

・効果確認:ORTにてポスト是正の指標改善を定量確認する。

・標準更新:作業標準・検査基準・変更フローを改版する。

4. ORTで用いられる代表的試験(軽度加速+実使用近接)

- 温度サイクル(軽度):−10〜+50℃程度の往復、100〜300サイクル。目的は接合・はんだ・コネクタの疲労傾向を確認する。

- 通電エージング(バーンインに近い運用):定常動作+軽負荷で24〜168時間。初期故障の揮発確認と動作安定性を監視する。

- 温湿度保管/動作:40℃/RH75%で数十〜数百時間。樹脂・接着剤・金属腐食の傾向把握する。

- 振動/衝撃(軽度):輸送・設置に近い条件での健全性を確認する。

- 密閉・防水確認(現実に近い):IP準拠に近い軽度試験を定期採用する。

- コネクタ挿抜・接触抵抗測定:経時変化の早期兆候監視する。

- ソフトウェア安定性試験:長時間連続動作、ログ監視、メモリリーク点検(FW更新後は強化)。

※過度な試験条件はART領域に近く、ORTの目的(現実近傍の安定性監視)と乖離しやすい点に注意。

5. 統計と指標(アラート運用の実務)

- 不良率トレンド:月次・週次で移動平均+信頼区間を可視化。基準偏差から外れたら即アラート。

- 故障モード分布:Pareto Chartで主要モードの推移を追う。新規モード出現は変更影響の可能性がある。

- 工程能力(Cpk):重要特性値のCpkを管理する。

- MTBF/MTTF(軽度加速補正):ORT条件が軽く加速されている場合は軽度のArrhenius補正で現実条件推定。ただし過信はしない。

- SPC(統計的工程管理):X-bar/R、p図、u図でロット間のばらつきを監視する。

- 早期警報ルール:Western Electric/ Nelsonルールなどを採用し、逸脱を迅速に検知。

6. ARTの設計的活用とORTの運用的活用(補完関係)

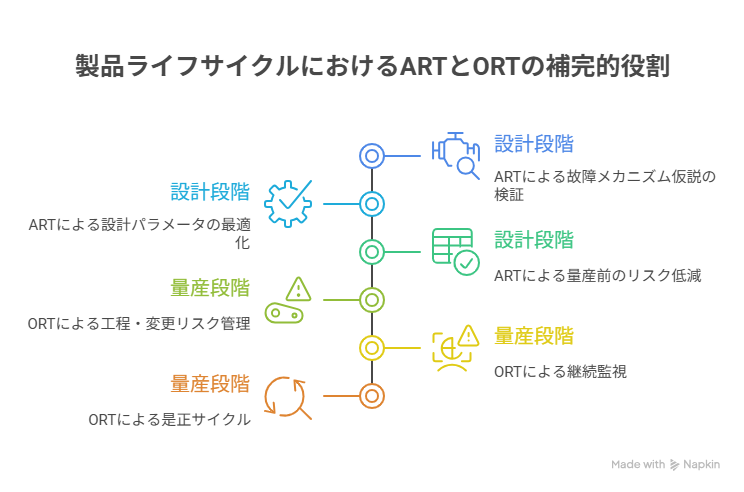

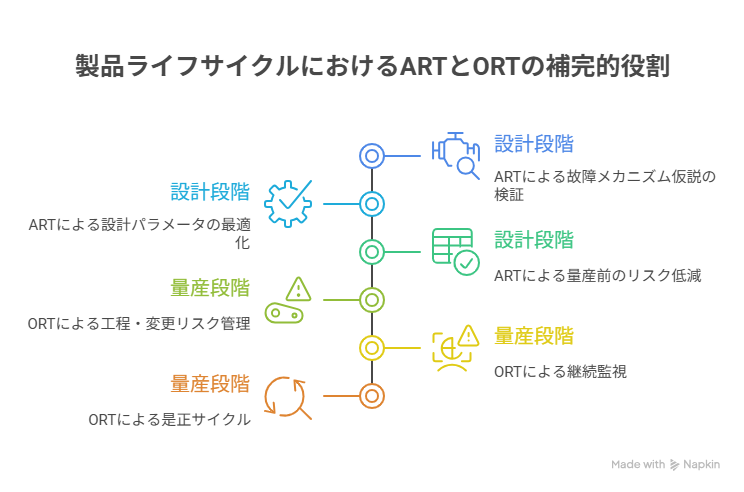

6.1 ART(設計段階)の役割

- 故障メカニズム仮説の検証:はんだ疲労、電解コンデンサ乾燥、樹脂吸湿膨張、腐食、EMI/ESDなど。

- 加速モデル:Arrhenius(温度)、Eyring(多因子)、Coffin–Manson(疲労)、Peck(湿度)等で寿命推定する。

- 設計パラメータ最適化:材料選定、熱設計、保護回路、シール構造、応力緩和。

- 量産前のリスク低減:設計凍結の合理性担保。

6.2 ORT(量産〜市場段階)の役割

- 工程・変更リスク管理:部材ロット差、設備保守、作業者スキル、FW更新などの影響可視化。

- 継続監視:統計プロセス管理+軽度試験により、市場故障の前兆をつかむ。

- 是正サイクル:検知→隔離→原因解析→是正→効果確認→標準化。

両者は直列ではなく並列の補完関係です。ARTで“設計の骨格”を強くし、ORTで“量産の筋肉”を鍛え続けるイメージが現場運用に近いでしょう。

7.よくある落とし穴(ORT/ARTの運用で避けたいポイント)

- 過加速のORT化

- ORTなのにART並みの過酷条件を適用し、現実と異なる故障モードで誤アラートの発生。

- サンプル数不足

- 抜き取りが少なすぎてトレンド検知力が低下。少なくとも継続観測で統計的に意味のある母数を確保する。

- トレーサビリティ不備

- ロット・ライン・サプライヤなどの層別ができず、原因特定が遅れる。

- 閾値の曖昧さ

- フィードバック不全

- ORT結果が工程/設計に反映されず、同じ不具合を繰り返す。

- ARTの過信

- ARTでOKでも、量産中の微細変化はARTでは捕捉できない。ORTは必須。

- 人的要因の軽視

- 作業標準逸脱・教育不足・保守遅延などによる影響が大きい。ORTデータと現場の行動記録を突き合わせる。

技術ハンドブック「生産工程設計入門」のダウンロードが可能!

生産工程設計の基礎をまとめた技術ハンドブックのダウンロードが可能です。以下よりダウンロードが可能です。ぜひご確認ください。

>>ダウンロードはこちら!