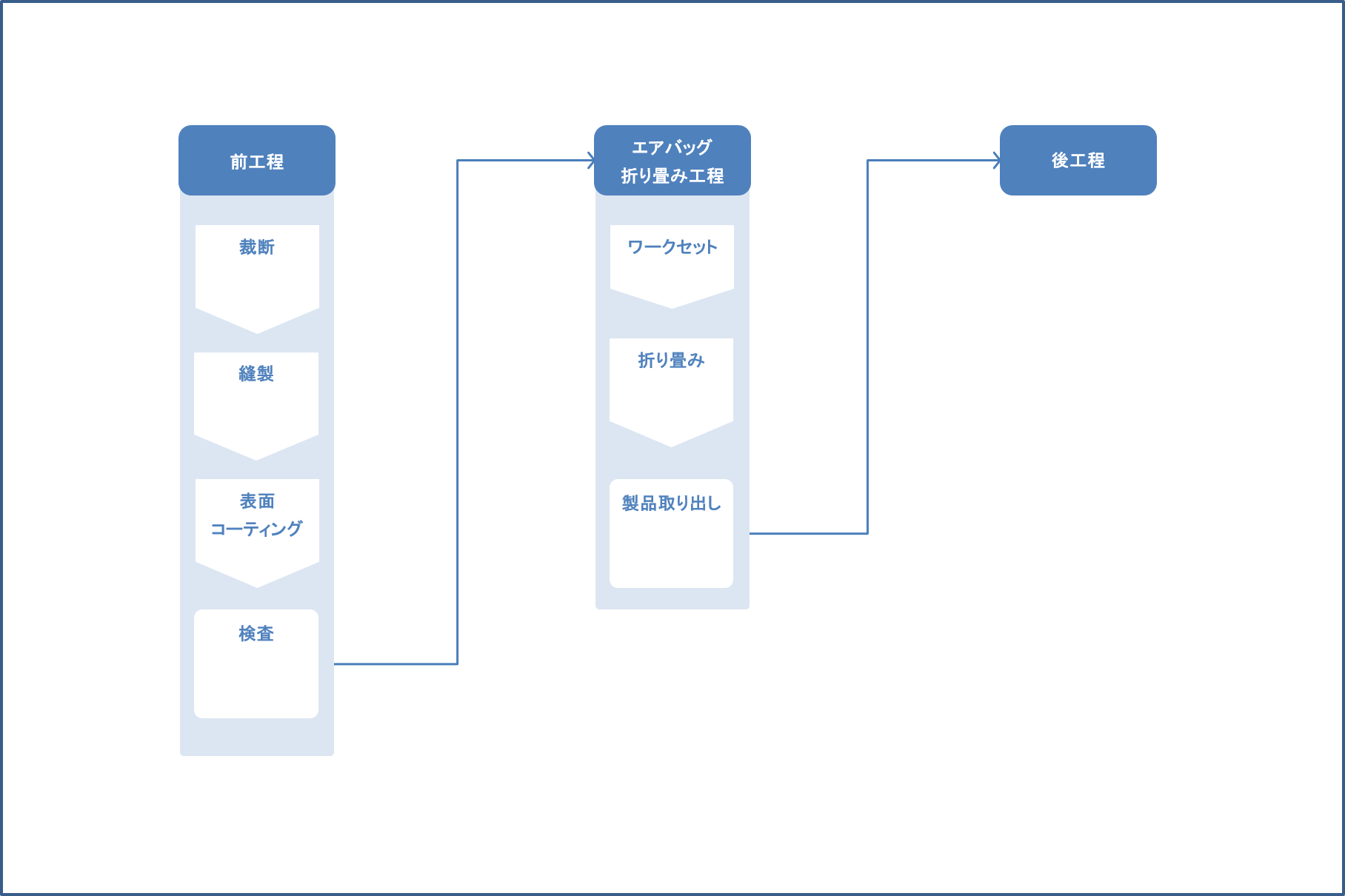

こちらはエアバック折り畳み装置工程設計の事例になります。

エアバックは、自動車事故の際に乗員の安全を確保するために非常に重要な役割を担っています。そのため、その折り畳み工程は、製品の信頼性と品質を左右する非常に重要な工程であり、従来は熟練作業員による手作業に頼っていました。しかし、手作業による折り畳みには、以下のようないくつかの課題がありました。

①熟練者に頼った生産

精度要求とコスト要求の観点から自動化を実現することが今まで難しく、折り畳み作業を熟練者に頼っていました。そのため、属人化リスクがありました。

②オペレーショントレーニングに時間がかかる

エアバックの折り畳みは複雑な手順を伴うため、作業員が習熟するまでにかなりの時間がかかります。また、安全に関わる重要な工程であったことから、高い品質を保つため、ある一定のレベルになるまでは時間をかけてでもしっかりとした教育を行う必要がありました。

また、このようなオペレーショントレーニングの課題があったため、急な増産に対応することが難しいといった問題もありました。

上記の課題を解決するため、エアバッグ折り畳み自動化装置を導入し、折り畳み工程を自動化しました。

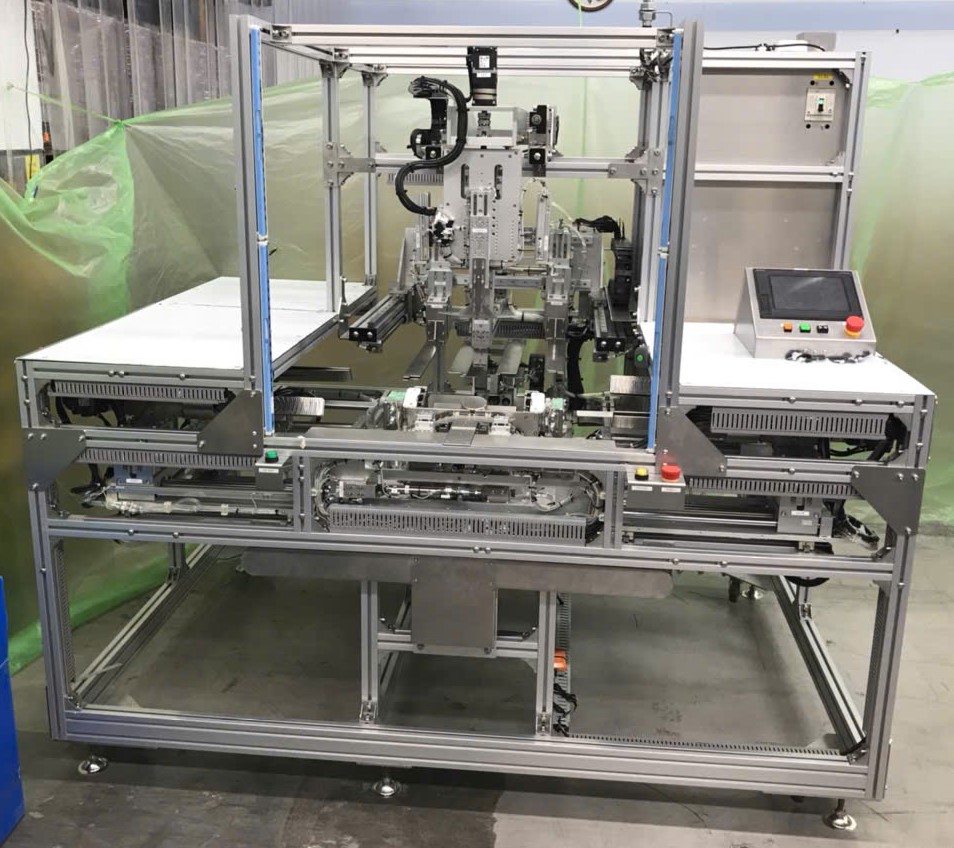

具体的には、コスト効率と高い精度を両立するため、電動アクチュエータではなくシリンダー制御による自動折り畳みシステムを開発し、導入しました。

これにより、以下の課題を解決しました。

①熟練者に頼った生産の課題

この折り畳み装置を導入したことで、熟練者に生産を頼る必要がなくなり、属人化リスクを解消することができました。

また今回、装置コストの削減を目的にアクチュエータを使用しなかったため、折り畳み精度の管理に苦労しましたが、当社の技術者の長年の経験とノウハウを活かし、エアバックの材質や形状、折り畳みパターンに合わせて、最適なシリンダーの配置や動作を設計しました。

柔らかく複雑な形状のエアバッグを3種類のパターンで折り畳むという難しい要件に対しても、高度な制御技術と柔軟な調整機構を構築することで、高品質な自動折り畳み装置を完成させました。

②オペレーショントレーニングの課題

この折り畳み装置を導入したことで、平均的なオペレータと比較してタクトアップを実現することができました。またこれにより、作業者の習熟度に依存しない生産体制となり、教育コストを削減し、増産への柔軟な対応を可能にしました。

更に、この折り畳み装置はお客様自身で調整可能な機構として設計しているため、生産現場での対応力が向上しました。開発段階では、エアーシリンダーかつ複雑な機構を使用できないという制約の中で、お客様が取り扱いしやすく精度の高い装置となるよう加重のコントロール調整が必要でしたが、当社の技術力でこの課題もクリアしました。

このように当社の技術力で、お客様の求める要件を実現することができました。

今回の事例を通じて、当社の技術力と課題解決力をお客様に高く評価していただくことができました。今後も、お客様のニーズに合わせた最適なソリューションを提供し、信頼されるパートナーとして貢献してまいりますので、光学機器・電子機器の生産委託先をお探しの際は、お気軽に当社にご相談ください。