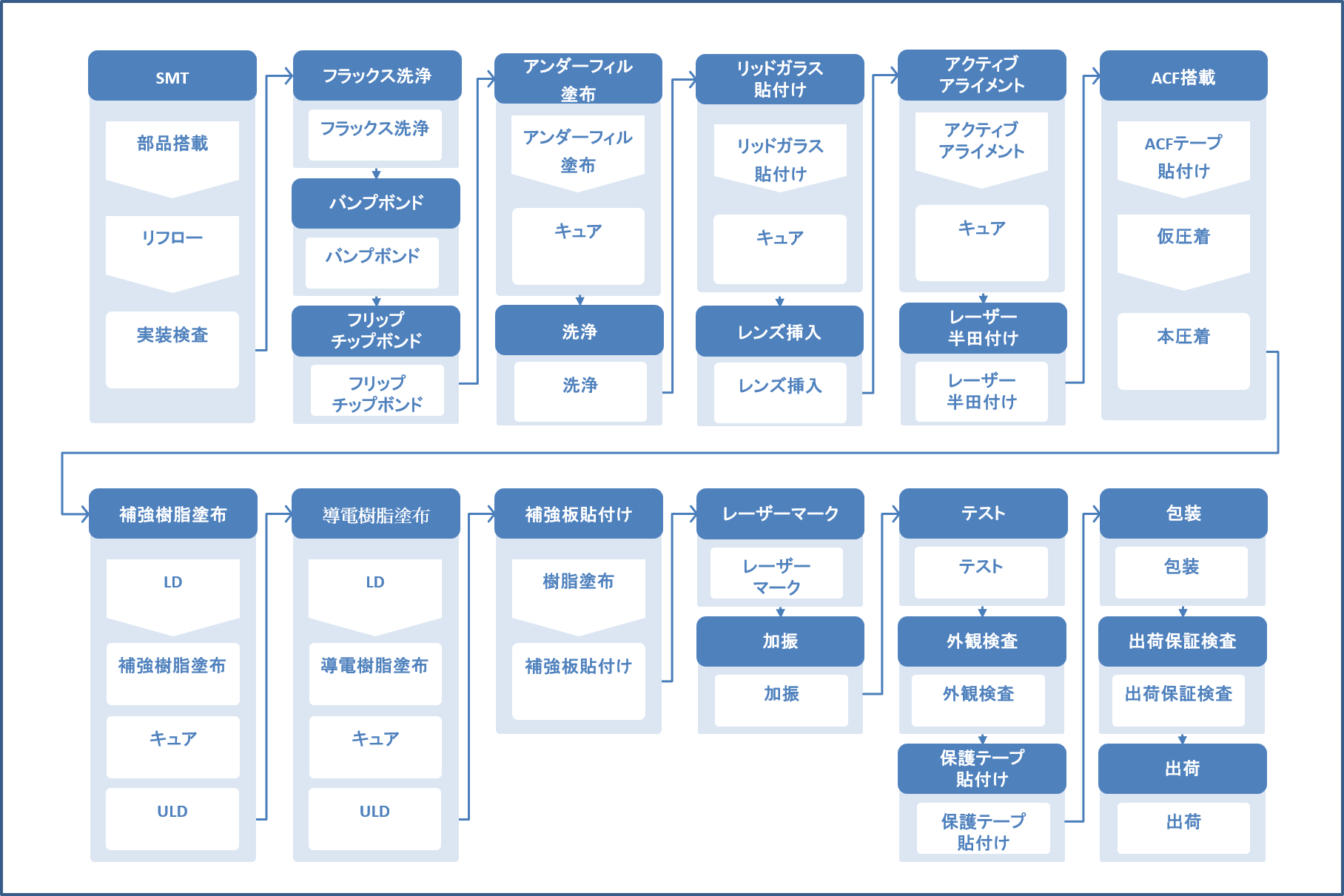

こちらは塗布装置の工程設計の事例になります。

これまで塗布装置にローダー(LD)およびアンローダー(ULD)が搭載されていなかったため、常にオペレータによる手作業でのワークの搬入出が必要でした。また、一部の工程ではなく複数の工程において、ワークの搬出入の作業を手作業で行っていたため、人員数が多く、また人的な作業ミスによる無駄なリペア作業が発生する等の課題がありました。

これらの課題から、装置メーカにローダーおよびアンローダーの後付けを依頼することも検討されましたが、複数のメーカの装置が導入されているため、各メーカに個別に開発を依頼した場合、それぞれに高額な開発費用が発生することが懸念されました。

これらの問題を解決するために当社にご相談をいただきました。

上記の課題を解決するために、塗布装置にローダーおよびアンローダーを搭載、またオペレータの作業性をあげるためにI/F共通化し、メンテナンス性をあげるために装置のメイン部品を共通化したうえで、導入を実施しました。

これにより、ワークの搬出入は自動化され要望通りの省人化の実現、更には作業ミスによる無駄なリペア作業の撲滅を実現しました。

今回の事例では、装置メーカからの図面、電気回路、ソフトウェアの情報提供が難しいという制約がありましたが、当社の高度な技術力と豊富な経験に基づき、既存の装置本体との連携を実現いたしました。

特に、複数種類の装置に対応させるため、それぞれの装置の電気回路を詳細に解析し、個別の処理ロジックを開発することで、ローダーおよびアンローダーのスムーズな動作を可能にしました。

このような柔軟な対応力と、お客様の状況に合わせた最適なソリューションを提供できる点が、当社の強みです。

今回の導入により、お客様は省人化を実現し、オペレータの負担を大幅に軽減すると同時に、人為的な作業ミスによる無駄なリペア作業も撲滅され、生産性の向上に大きく貢献できました。

今後も、お客様のニーズに合わせた最適なソリューションを提供し、信頼されるパートナーとして貢献してまいりますので、光学機器・電子機器の生産委託先をお探しの際は、お気軽に当社にご相談ください。