製造業における工程設計は、製品の品質や生産効率、コストに直結する重要なプロセスです。ここでは、工程設計の役割、重要性、そして具体的なプロセスについて紹介します。

工程設計とは、製品を製造する際の一連の作業手順やプロセスを計画し、最適化することを指します。具体的には、製品の設計図面をもとに、どのような加工方法や設備を使用し、どの順序で作業を進めるかを決定します。

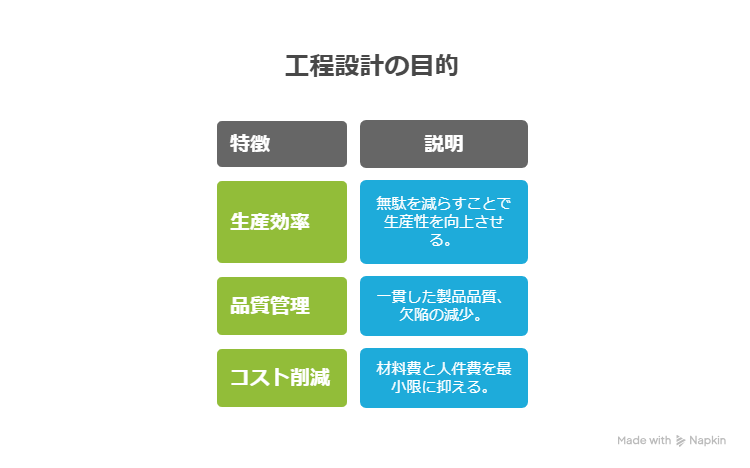

工程設計の重要な目的として、最も一般的なのは生産効率の向上です。最適な工程を設計することで、無駄な作業や時間を削減し、生産性を高めることが可能となります。また、標準化された工程により、製品の品質を一定に保ち、不良品の発生を抑制することができます。さらに、効率的な工程設計により、材料費や人件費などのコストを最小限に抑えることが可能となります。

昨今、工程設計には柔軟性という視点が求められるようになっています。需要変動が激しく、正確な需要予測が難しい中で、生産製品の変更や生産数の調整が行いやすい工程設計を行うことが重要になっています。

工程設計は一般的に、以下のようなプロセスで行われます。ただし、工程設計のプロセスは企業によっても様々となっていますので、参考として記載させて頂きます。

1. 加工・組付・検査方法の選定

まず、製品設計図面や要求仕様を基に、適切な加工・組付方法を選択します。例えば、実装、FPC、アッセンブリ、検査など、製品の形状や材質、要求される精度に応じて最適な方法を決定します。工程の概略が当プロセスで決定しますが、最適な工法選定が製品の品質や生産効率に直結するため、慎重な検討が必要です。

2. 工程の順序決定

次に、選定した加工方法を効率的に組み合わせ、最適な作業順序を決定します。これにより、作業の重複や無駄を排除し、スムーズな生産フローを実現します。例えば、樹脂塗布後に熱処理を行う際、樹脂塗布をまとめて行うことで熱処理工程を減らす等の各工程の特性を考慮した順序設定が求められます。

3. 設備・人員の配置

工程順序が決まったら、必要な設備や作業者を適切に配置します。作業スペースの効率的な利用や、作業者間の連携を考慮し、最短の動線で作業が進行できるよう計画します。これにより、作業効率の向上とともに、作業者の負担軽減も図れます。

4. 品質管理の計画

各工程での品質を確保するため、適切なチェックポイントを設定します。例えば、重要な寸法の測定や外観検査など、工程ごとに品質基準を明確にし、問題が発生した際には迅速に対応できる体制を整えます。これにより、不良品の流出を防ぎ、全体の品質を維持します。

5. 安全対策の実施

作業者の安全を確保するため、各工程でのリスクアセスメントを行い、必要な安全対策を講じます。例えば、危険箇所へのガード設置や、安全教育の実施など、労働災害の防止に努めます。安全な作業環境は、作業者のモチベーション向上にも寄与します。

6. 工程の検証と改善

最後に、試作を通じて工程全体を検証し、問題点や改善点を洗い出します。得られたフィードバックを基に、工程の最適化を図り、継続的な改善活動を行います。これにより、生産性の向上やコスト削減、品質向上を実現します。

以上のプロセスを丁寧に実施することで、効率的で高品質な生産体制を構築することが可能となります。工程設計は、製造業における競争力の源泉とも言える重要な要素であり、継続的な見直しと改善が求められます。

生産工程設計の基礎をまとめた技術ハンドブックのダウンロードが可能です。以下よりダウンロードが可能です。ぜひご確認ください。