製品開発において、設計は根幹をなす重要なプロセスです。市場のニーズに応える革新的な製品を生み出すためには、綿密な設計が不可欠であり、その中でも特に重要な役割を担うのが「生産設計」と「工程設計」です。本稿では、これら二つの設計領域の違いを明確にし、それぞれの役割と、高品質かつ効率的な量産体制を構築するための連携の重要性について解説します。

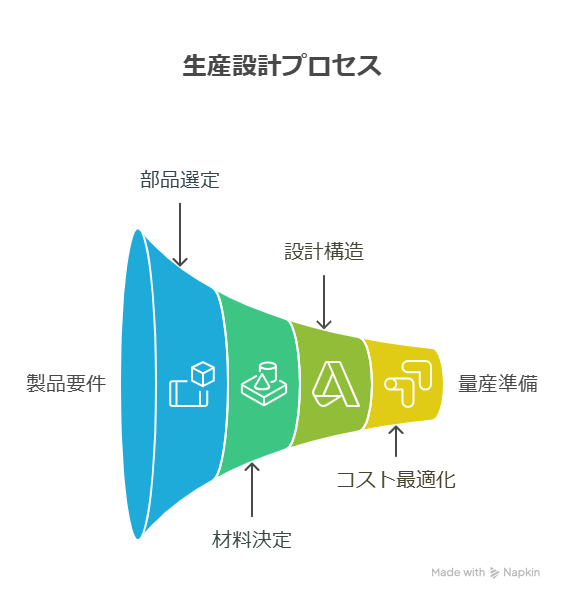

生産設計とは、製品の機能、性能、品質といった基本的な要件に加え、量産に適した製品の仕様や構造を決定する設計プロセスです。具体的には、製品を構成する部品の選定、使用する材料の決定、組み立てやすさを考慮した形状や構造の設計、そしてコスト目標を達成するための部品点数の最適化などが含まれます。生産設計の段階では、単に製品が意図した機能を発揮するだけでなく、安定した品質を確保しながら、合理的なコストで量産できることが重要な視点となります。

量産時のコストを最小限に抑えるために、標準部品の選定や無駄のない部品構成などが検討されます。また、製品が関連する法規制や安全基準に適合していることを保証することも、生産設計の重要な責務です。

このように生産設計においては、量産性、コスト効率、品質安定性といった要素が特に重視されます。設計段階からサプライチェーンとの連携を視野に入れ、部品調達の安定性やコスト、リードタイムなども考慮に入れる必要があります。

一方、工程設計は、生産設計によって定められた製品仕様に基づき、その製品を効率的かつ高品質に量産するための具体的な製造プロセス、使用する設備、作業手順などを計画・設計し最適化することを指します。

どのような設備を使用し、どのような順序で部品を組み立て、どのような検査を行うかといった、製造に関する一連の流れを詳細に定義します。

その主な役割は、最適な製造方法を確立し、効率的な生産ラインを構築・最適化することです。これには、設備の配置計画、搬送方法の決定、作業者の動線計画などが含まれます。また、標準化された作業手順を確立することで、品質のばらつきを抑え、安定した品質を確保します。さらに、製品の品質を保証するための検査体制や品質管理の手法を設計することも重要な役割です。

生産リードタイムの短縮や、作業者の安全性に配慮した作業環境の構築も、工程設計における重要な考慮事項となります。

このように工程設計においては、製造プロセスにおける生産効率、品質管理、作業性、設備の有効活用といった視点が重要となります。

生産設計と工程設計は、製品開発という大きな流れの中で異なる目的を持ち、異なる対象に焦点を当てています。生産設計は「何を作るか」という製品そのものの仕様や構造を決定するのに対し、工程設計は「どう作るか」という製品の製造プロセスを設計します。

生産設計は製品の機能、性能、品質、コストといった製品そのものが主な対象である一方、工程設計は製品を製造するための一連のプロセス、設備、作業手順、品質管理などが対象となります

生産設計で決定された製品の形状や構造、使用される部品などが、その後の製造方法や使用する設備を大きく左右するため、両者は密接に関連していますが、時間的な順序としては生産設計が上流に位置づけられます。

生産工程設計の基礎をまとめた技術ハンドブックのダウンロードが可能です。以下よりダウンロードが可能です。ぜひご確認ください。