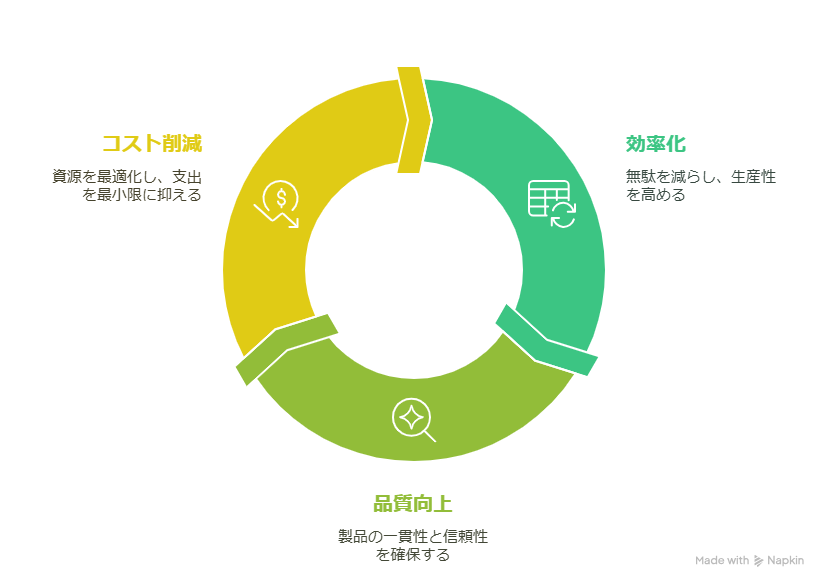

生産工程設計の主な目的は、以下の3点に集約されます。

上記について、具体的な例を挙げて紹介します。

ある金属部品加工工場では、生産性向上のためにECRS(排除、結合、入替え、簡素化)の原則を適用しました。

排除(Eliminate)

従来、各作業員が個別に工具を取りに行く時間が発生していました。これを見直し、必要な工具を作業エリア内に常備することで、移動時間を削減しました。

結合(Combine)

類似した加工工程を一つの作業ステーションで行うように再編成し、作業間の移動や待ち時間を減少させました。

入替え(Rearrange)

部品の供給順序を見直し、加工順に部品が供給されるように変更することで、作業の流れをスムーズにしました。

簡素化(Simplify)

複雑なセットアップ手順を標準化し、セットアップ時間を短縮しました。

上記の取り組みを行うことで、全体の生産効率が向上し、納期の短縮とコスト削減が可能になります。これが、生産工程設計の「効率化」の側面になります。

ある電子機器組立工場では、製品の品質向上を目指し、シックスシグマとフェイルストップを導入しました。

シックスシグマの実施

製造プロセスの各段階でデータを収集・分析し、不良の原因を特定。特に、はんだ付け工程での温度管理が不良率に影響していることが判明しました。そこで、温度管理システムを改善し、適切な温度範囲を維持することで、不良率を大幅に低減しました。

フェイルストップの導入

搬送用トレイの挿入ミスを防ぐため、物理的なガイドを設け、正しい方向でしか挿入できない設計に変更しました。これにより、作業ミスが激減し、品質が安定しました。

また、材料の樹脂の使用期限を紙で管理していたところを、システムで使用期限を管理することで、使用期限が過ぎてしまった樹脂を使用することがないようフェイルストップを行いました。

上記の取り組みは、標準化と品質管理の面で、最適な取り組みです。ただし、加工・生産品目に応じては、シックスシグマの考え方が適さない場合も多くありますので、考え方の参考にて、お願いいたします。

手作業で行っていた包装工程を自動化することで、人件費の削減を図りました。

自動包装機の導入

従来、10人の作業員が担当していた包装工程に自動包装機を導入。これにより、必要な作業員数を3人に減らすことができました。

作業者の再配置

削減された7人の作業員は、他の工程や品質管理部門に再配置し、全体の生産性向上に寄与しました。

コスト削減は、1の効率化とほぼ同義となりますが、効率化には従業員満足度の向上などの側面が含まれるので、分けて検討します。上記は自動化の例ですが、自動化は工程設計のおける重要事項の一つです。単に自動機を導入しただけでは効果は最大化できず、最適な自動化範囲を決定し、要求仕様に沿った自動機を導入することが重要です。

生産工程設計の基礎をまとめた技術ハンドブックのダウンロードが可能です。以下よりダウンロードが可能です。ぜひご確認ください。