生産工程設計において、最も基本でありながら実行が難しいのが「作業の標準化」です。どんなに高度な設備が導入されていても、実際に作業を行うのは現場の作業者です。そこにバラつきやムダがあれば、生産性も品質も安定しません。

標準化は、品質のブレを抑えるだけでなく、作業の属人化を防ぎ、教育・指導の効率化にもつながります。また、作業改善を進めるうえでも「標準」があることで現状との差を比較しやすくなります。逆に、標準がなければ改善活動も「今が最適かどうか」の判断ができません。

多くの現場では、「ベテランが感覚で作業をこなしている」「手順が人によって違う」「作業マニュアルはあるが実態と合っていない」といった問題が潜んでいます。これらの課題は、作業の標準化に取り組むことで一つずつ解消していくことが可能です。

標準化というと、作業マニュアルの整備を思い浮かべる方も多いですが、実際にはそれ以上に広い意味を持ちます。

まず、「標準作業」とは、ある工程における最も効率的で安全な作業手順のことを指します。一方で、「作業標準」はより広く、使用する工具・設備の条件や、品質を維持するための管理値なども含みます。また、「作業手順書」はこれらを文書化したものであり、教育や運用のベースとなります。

つまり、標準化とは「誰が作業しても、同じ品質・同じスピードで、安全に生産できる状態をつくること」であり、そのために必要な情報を整備し、共有・運用していく仕組みです。

また、標準化の本質は「暗黙知を形式知に変えること」にあります。熟練者の経験に頼っていたノウハウを、誰でも理解できる形にして伝えることで、技術の継承や人材育成にも大きく貢献します。

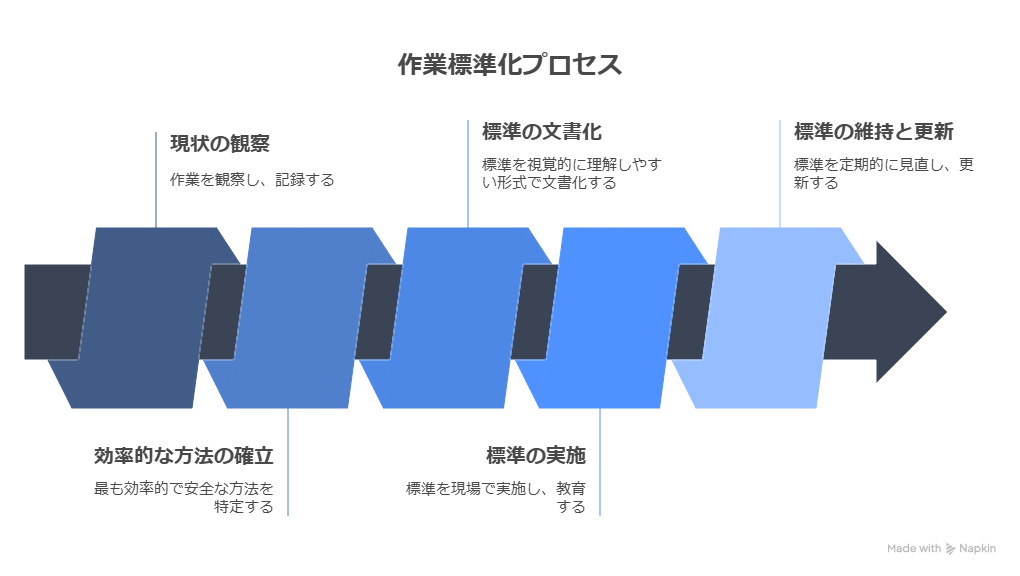

作業の標準化は、一度に完璧を目指すのではなく、段階を踏んで進めることが重要です。以下に、代表的な標準化プロセスを紹介します。

ステップ1:現状作業の見える化(観察・記録)

まずは、実際に現場で行われている作業を観察し、すべての動作・工程を記録します。ここで大切なのは、先入観を持たずにありのままを見ることです。時間のかかる作業、ムダな動き、個人差のある手順などを洗い出します。

ステップ2:最も効率的かつ安全な作業の確立

複数の作業者のやり方を比較し、どの方法が最も合理的かを検証します。ここでは、ECRS(排除・結合・並べ替え・単純化)の視点や動作分析などを活用すると、より精度の高い標準が設計できます。

ステップ3:標準書への落とし込みと整備

決定した標準作業を、図や写真、ポイント付きで「誰が見ても理解できる」形にまとめます。文字ばかりの文章ではなく、視覚的にわかるようにすることが重要です。

ステップ4:現場展開と教育(OJT、リーダー指導)

作成した標準書をもとに、現場での実践と教育を行います。OJTやラインリーダーによる説明・指導を通じて、作業者全員が「標準どおりに作業できる」状態にします。

ステップ5:維持・更新の仕組みづくり

標準は一度作ったら終わりではありません。現場で改善が進めば、標準も見直されるべきです。「標準と改善のサイクル」をまわす仕組み(定期レビュー、現場フィードバックなど)を整備することが、真の標準化には欠かせません。

生産工程設計の基礎をまとめた技術ハンドブックのダウンロードが可能です。以下よりダウンロードが可能です。ぜひご確認ください。