生産現場では、製品を効率よく、安全かつ高品質に作り上げることが求められます。そのための基本となるのが「工程設計」です。工程設計は、部品や素材をどのような順序・設備・方法で加工し、組み立てるかを決める重要な工程です。しかし、単なる作業手順の並びではなく、無駄やムラを排除した「最適な流れ」を構築することが重要です。

その中核を担うのが「工程分析」です。現状の作業をそのまま前提とせず、まずは工程を見える化し、必要性・順序・方法などを論理的に検証します。これにより、コスト削減・作業時間短縮・安全性向上などの改善余地を明確にし、根拠のある改善設計へとつなげることができます。単なる経験則や感覚ではなく、分析に基づいた改善を進めることで、属人化の排除や標準化も実現できます。

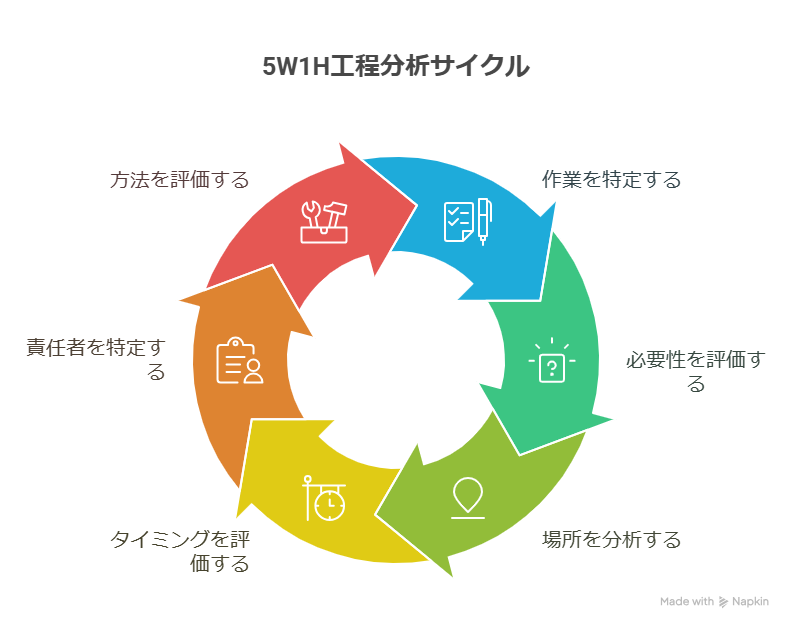

5W1Hは、問題や対象を多角的に把握するための基本的なフレームワークです。工程分析では以下のような観点から活用されます。

これらの問いをもとに、現状の工程を構造的に洗い出すことで、改善すべきポイントが浮き彫りになります。特に、「なぜその作業が必要なのか(Why)」を深掘りすることは、根本的な見直しにつながる重要な視点です。

ECRSとは、以下の4つの観点から工程を見直す手法です。

例えば、無駄な検査工程を排除したり、複数の作業をまとめて実施したり、順序を入れ替えて段取り替えの回数を減らすといった改善が可能です。ECRSの観点を活用することで、単なる部分的な効率化ではなく、工程全体を俯瞰した抜本的な改善提案ができます。

特に、5W1Hで洗い出された工程に対し、「この作業はなくせるのか?」「一緒にできないか?」と問い直すことで、より論理的かつ効率的なプロセス設計が実現できます。

動作分析とは、作業者の一連の動作を細かく分類・観察し、不要・過剰・非効率な動作を排除するための手法です。インダストリアル・エンジニアリングの基本技法であり、特に単純作業や反復作業が多い現場で威力を発揮します。

動作は以下のように分類されます:

こうした動作をサーブリックチャート(動作分析チャート)などで図解することで、どこにムダがあるかを視覚的に把握できます。これにより、作業手順やレイアウトの見直し、治具の設計変更といった具体的な改善策につなげることが可能です。

5W1Hで現状を多角的に把握し、ECRSで抜本的な見直し案を出し、動作分析で細部まで作業を最適化する。この三つの手法は、工程設計のステップに応じて連携的に活用できます。

また、これらは個人ではなく、チームでの改善活動(QCサークルなど)にも適しており、現場力の底上げにも貢献します。

生産工程の設計や改善は、単なる作業指示ではなく、「なぜこの手順なのか」「どうすればより良くなるか」を論理的に検証するプロセスです。そのためには、5W1Hで全体を見渡し、ECRSで発想を広げ、動作分析で実作業に踏み込むことが有効です。

生産工程設計の基礎をまとめた技術ハンドブックのダウンロードが可能です。以下よりダウンロードが可能です。ぜひご確認ください。