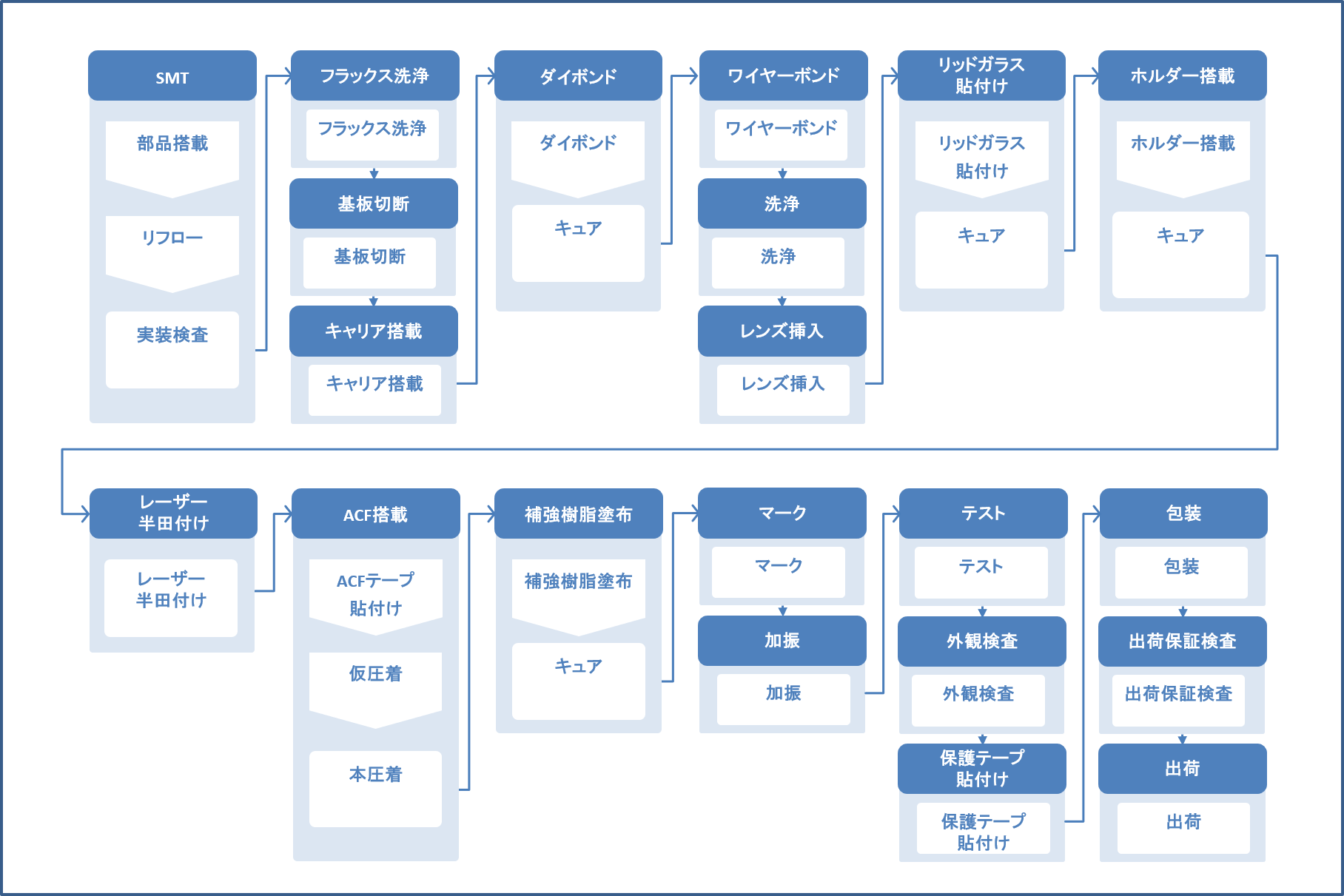

こちらは、モバイル端末用カメラモジュールの生産プロセス・工程設計の事例になります。

モバイル端末用カメラモジュールの生産ラインに関して、以下の課題がありました。

①生産ライン全体の課題

生産ライン全体の課題として、生産開始時はインライン方式で効率的に生産を進めていたものの、生産品目が増加するにつれて製造ラインの切り替えによるロスが増加し、生産効率が低下していました。インライン方式は特定の製品に対しては効果的ですが、複数の異なる品目を生産する場合、切り替え作業や調整など間接的な作業に多くの時間がかかってしまう課題がありました。

②リッドガラス搭載工程での課題

リッドガラス搭載工程では、生産に使用していた接着樹脂に不具合が発生していました。具体的には、樹脂が分離して硬化しないという問題が生じており、改善する必要がありました。

③テスト工程での課題

テスト工程では検査用パネルを使用していましたが、テスト項目の解像度にばらつきが生じ、これが装置間の誤差や検査品質低下を引き起こす原因となっていました。製品の品質管理においては、テストの正確性が非常に重要であり、特に精密機器ではわずかな誤差が重大な不良につながるリスクがありました。また、ZIFコネクタのテスト工程においてはテストボード側のコネクタが短期間で消耗するため、コストが増加してしまうという課題もありました。

上記の課題解決を実現するため、生産プロセス・工程に関して当社より下記を提案させていただきました。

①生産ライン全体の課題

生産品目の増加に合わせて、インライン方式からジョブショップ型生産方式への移行をご提案、また移行のサポートをいたしました。ジョブショップ型生産方式は、似たような機能を持つ機器や設備を一か所にまとめて配置したレイアウトで生産する方式です。

この生産方式を導入することにより、生産品目が増加しても切り替え作業や調整などにかかる段取り作業、間接作業を最小限に抑えることができ、生産性を改善することができました。

②リッドガラス搭載工程での課題

リッドガラス搭載工程における接着樹脂の不具合についても、当社のエキスパートが樹脂の選定を行い、適切な材料を提案することで問題を解決しました。材料の選定には高度な知識と経験が必要となります。製品に合わせて最適な材料を選定することにより、高い耐久性の実現・不具合の再発を防止しました。

③テスト工程での課題

テスト工程では、検査用パネルを用いていたことで解像度のばらつきが生まれ、装置間の誤差が発生していましたが、バックライト光源を使用することで解決しました。バックライトを用いることで検査用パネルの解像度が安定し、テスト結果のばらつきを最小限に抑えることが可能となりました。

また、ZIFコネクタの消耗問題に対してはプローブコンタクト方式への変更を提案しました。プローブコンタクト方式を採用することでテストボード側のコネクタの消耗を大幅に抑えることができ、コネクタの交換頻度を減少させることができました。

このように問題となっている工程やその工程の中での課題を見極め、根本的な原因の解決をいたしました。光学機器・電子機器 開発生産パートナー.comでは、OEM生産において生産プロセス・工程を当社より提案することが可能となりますので、光学機器・電子機器の生産委託先をお探しの皆様、お気軽に当社にご相談ください。