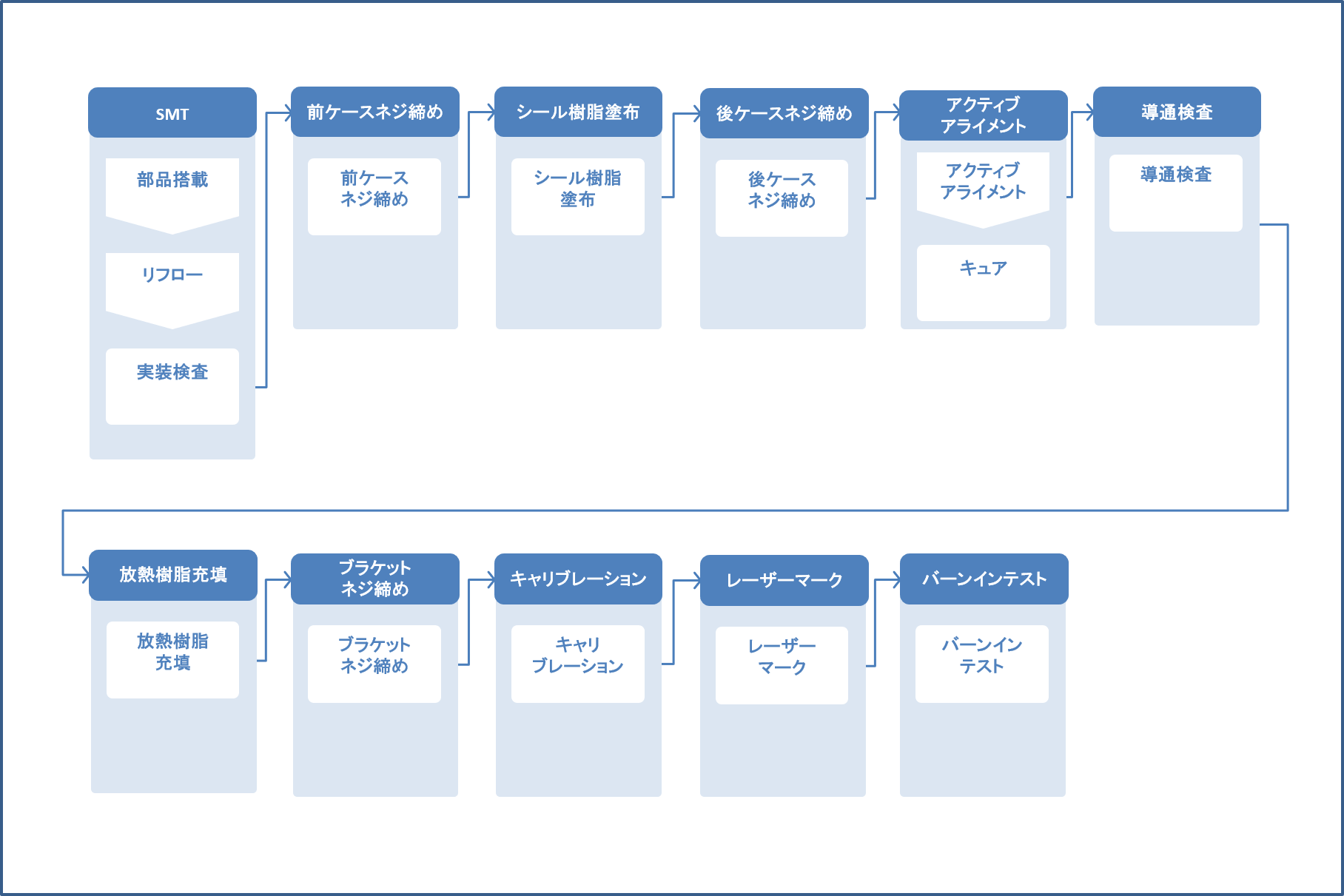

こちらは、車載用精密部品の生産プロセス・工程設計の事例になります。お客様より生産工程を見直して欲しいというご相談があり、まずは当社にて現在の工程を確認しました。

生産工程を確認すると、ボトルネックになっていたのがネジ締め工程にあることが判明しました。車載用精密部品の生産ラインを設計するうえで、ブラケットのネジ締め工程は極めて重要な工程の一つです。

しかし、従来の手法では治具を使用したマニュアル作業が中心であり、多くの工数がかかるという課題がありました。

また、マニュアル作業では作業者ごとにネジ締めをトルクドライバーを使用して行っていることから、作業者の熟練度や使用方法によってトルクの正確な管理ができておらず、品質のバラツキが問題になっていました。

上記の課題解決を実現するため、自動ネジ締め装置の導入をご提案いたしました。

治具とマニュアル作業に依存していた従来の手法を見直し、自動ネジ締め装置を導入したことにより、ネジ締め作業に発生する作業工数を大幅に低減しました。

具体的には、自動機の導入で作業員3人分の業務量を1人で担うことができるようになりました。

また、この装置により生産性が改善しただけでなく、作業者によるトルク管理の誤差をなくすことができ、品質の標準化を実現することができました。

このように問題となっている工程を見極め、根本的な原因の解決、また省人化を実現する装置や機器の開発を行い各課題を解決しました。光学機器・電子機器 開発生産パートナー.comでは、OEM生産において、生産プロセス・工程を提案することが可能となりますので、光学機器・電子機器の生産委託先をお探しの皆様、お気軽に当社にご相談ください。