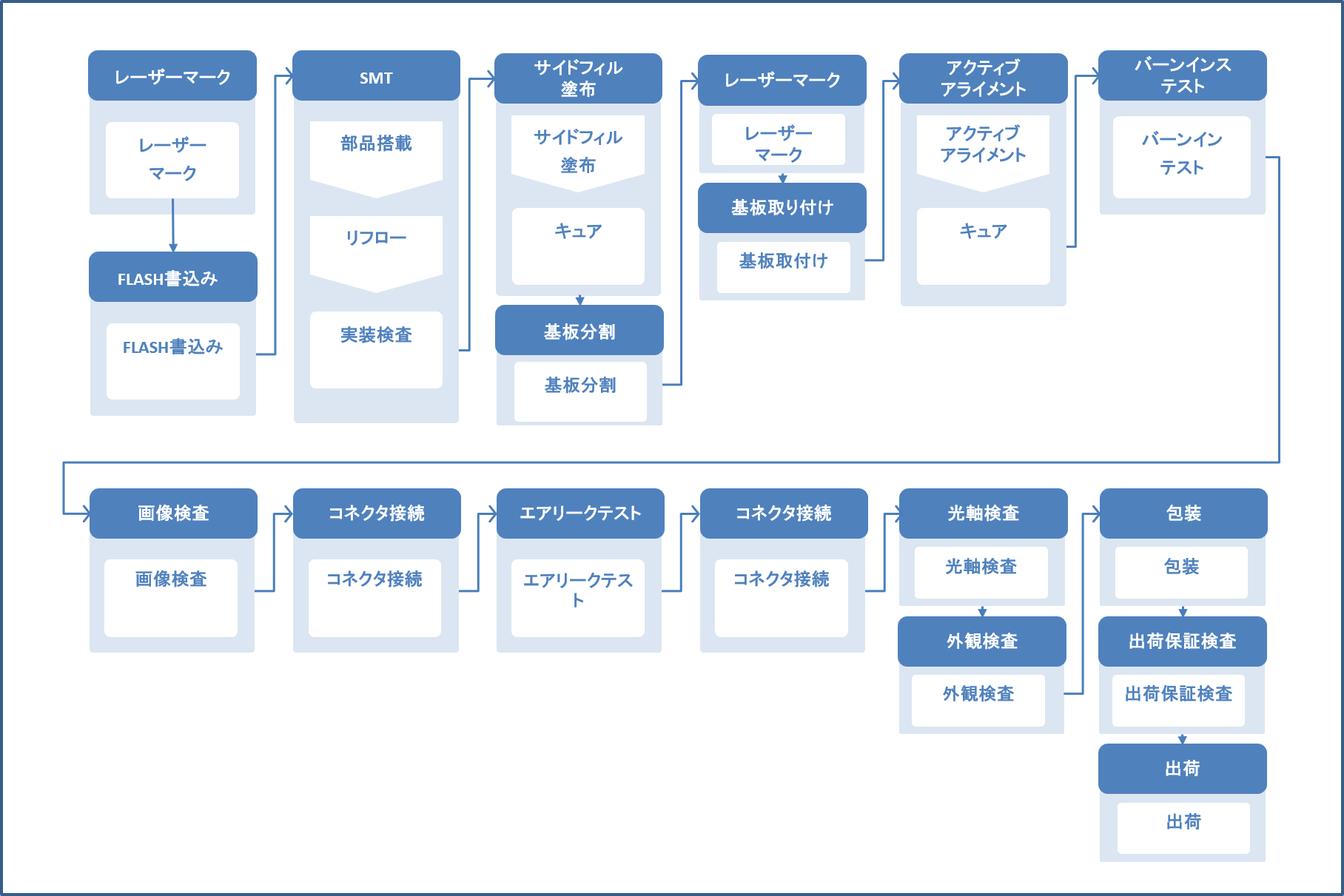

こちらは、車載用カメラモジュールの生産プロセス・工程設計の事例になります。

車載用カメラモジュールの生産ラインを設計するうえで、下記ようなの課題がありました。

①SMT工程での課題

従来は専用マガジンを使用して基板への表面実装を行っていました。そのため、サイズや仕様の異なる基板に対応することが困難であり、生産性の低下の要因となっていました。

②サイドフィル塗布・硬化オーブン工程での課題

設備にパトライトを付けておらず、設備の稼働状況を一目で見ることができずにいました。設備が停止していることにすぐに気づくことができないため、工程ロスが発生することがありました。

③インライン設備での課題

各設備ごとの動作フローを最適化することで、生産性を改善できる余地がありました。

④締結作業工程における課題

ネジなどの締結作業はオペレーターによって行われていましたが、作業導線を分析すると、当工程にも生産性を改善できる余地がありました。

上記の課題解決を実現するため、生産プロセス・工程を当社より提案させていただきました。

①SMT工程での課題

専用マガジンから様々なサイズに対応可能な可変マガジンを当社より提案しました。設計・製作まで当社にて対応しています。当提案により、専用マガジンをサイズごとに用意する必要がなく、初期コストの大幅低減を実現できました。

また、専用マガジンごとに発生していた段取り替え時間も不要となり、生産性を改善することができました。

②サイドフィル塗布・硬化オーブン工程での課題

サイドフィル塗布および硬化オーブンの設備においては、各設備にパトライトを設置しました。これにより設備の動作状況をリアルタイムで確認できるようになり、設備が停止した際にすぐに気づくことができる体制を構築しました。

③インライン設備での課題

インライン設備においては、設備各部の動作フローを詳細に分析し、最適な改善方法を提案しました。動作フローを分析することで効率化を実現し、タクトタイムの短縮を実現しました。

④締結作業工程における課題

最後に締結作業工程ですが、ネジ供給・トルクドライバーの位置関係を作業動線を考慮した最適なレイアウトに変更することで、作業効率の向上と製造工数の低減を実現しました。また、半自動締結設備の導入により、作業の標準化とタクトタイムの短縮も実現しました。

このように問題となっている工程を見極め、根本的な原因の解決、また省人化を実現する装置や機器の開発を行い各課題を解決しました。光学機器・電子機器 開発生産パートナー.comでは、OEM生産において生産プロセス・工程を提案することが可能となりますので、光学機器・電子機器の生産委託先をお探しの皆様、お気軽に当社にご相談ください。