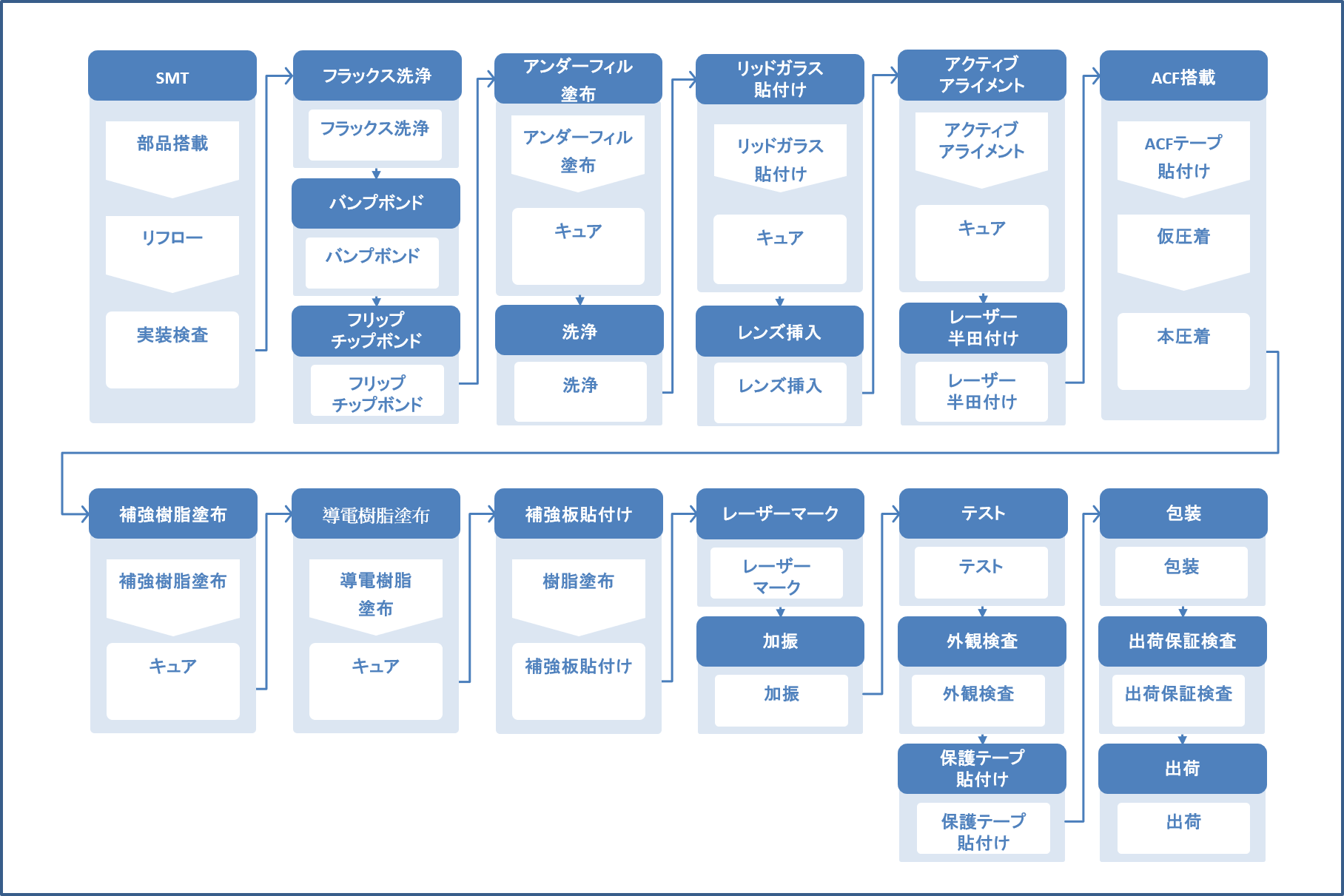

こちらは、モバイル端末用カメラモジュールの生産プロセス・工程設計の事例になります。

モバイル端末用カメラモジュールの生産ラインに関して、以下の課題がありました。

①VCM(ボイスコイルモーター)のブロー工程の課題

VCM(ボイスコイルモーター)のブロー工程では、製品内のごみを取り除くために製品を1個づつピックアップし、ブロー処理を行っていました。また、ピックアップした製品を納品トレイから作業トレイへ手作業で乗せ換えていたため、タクトタイムが長くなっていました。

②製品搬送での課題

クリーンルーム内で製品を搬送する際、異物付着を原因とした不良が発生していました。

③ACF(異方性導電フィルム)の取り付け工程での課題

ACF(異方性導電フィルム)の取り付け工程では、緩衝材がずれるという不具合が発していました。緩衝材のずれが発生した際の検出機能が該当装置になく、電気不良の発生に繋がっていました。

④マーク照合工程での課題

マーク照合工程では、タクトタイムの長さが課題となっていました。製品のIDをオペレーターが手作業で読み取っていたため、作業効率が低下し、時間のロスが生じていました。

⑤生産ライン全体での課題

製品や材料の品質を維持するためには一定の温度での保管が必須ですが、各冷蔵庫の温度管理を人手にて行っていたため、工数がかかっていました。また、人手による作業だったため、温度異常の検知が遅れることによる品質低下が懸念されていました。

上記の課題解決を実現するため、生産プロセス・工程に関して当社より下記を提案いたしました。

①VCM(ボイスコイルモーター)のブロー工程の課題

VCMブロー工程において、製品を個別にピックアップしていた従来の手法を見直し、納品トレイを活用して一括でブロー処理を行う方式を当社より提案しました。これにより、タクトタイムを短縮し生産性の向上を実現しています。

②製品搬送での課題

クリーンルーム内の搬送においては、HEPAフィルター付き搬送台車を自社開発し、クリーンルーム環境での不良率を低減させました。開発した搬送台車を用いることで異物付着を防止することができました。

③ACF(異方性導電フィルム)の取り付け工程での課題

ACFの取り付け工程では、装置に検知センサーを追加することで、緩衝材のズレを早期に検出する仕組みを導入しました。これにより電気不良の防止を実現しました。

④マーク照合工程での課題

マーク照合工程は従来、オペレーターが手作業で行っていましたが、製品IDの読み取り作業の自動化を実現したことでタクトタイムを大幅に短縮し、生産ライン全体の効率化を図りました。自動照合システムを導入することにより正確かつ迅速なID照合が可能となり、作業者の負担軽減にも繋がりました。

⑤生産ライン全体での課題

生産ライン全体に関して、工場内の冷蔵庫温度を監視するシステムを導入することで、温度管理の自動化を実現しました。このシステムにより冷蔵庫の温度をリアルタイムで確認することができ、適切な温度管理が可能になりました。人手で行うときと比べて温度異常に素早く対応でき、品質の安定化を実現しました。

このように問題となっている工程を見極め、根本的な原因の解決、また省人化を実現する装置や機器の開発を行い各課題を解決しました。光学機器・電子機器 開発生産パートナー.comでは、OEM生産において生産プロセス・工程を提案することが可能となりますので、光学機器・電子機器の生産委託先をお探しの皆様、お気軽に当社にご相談ください。