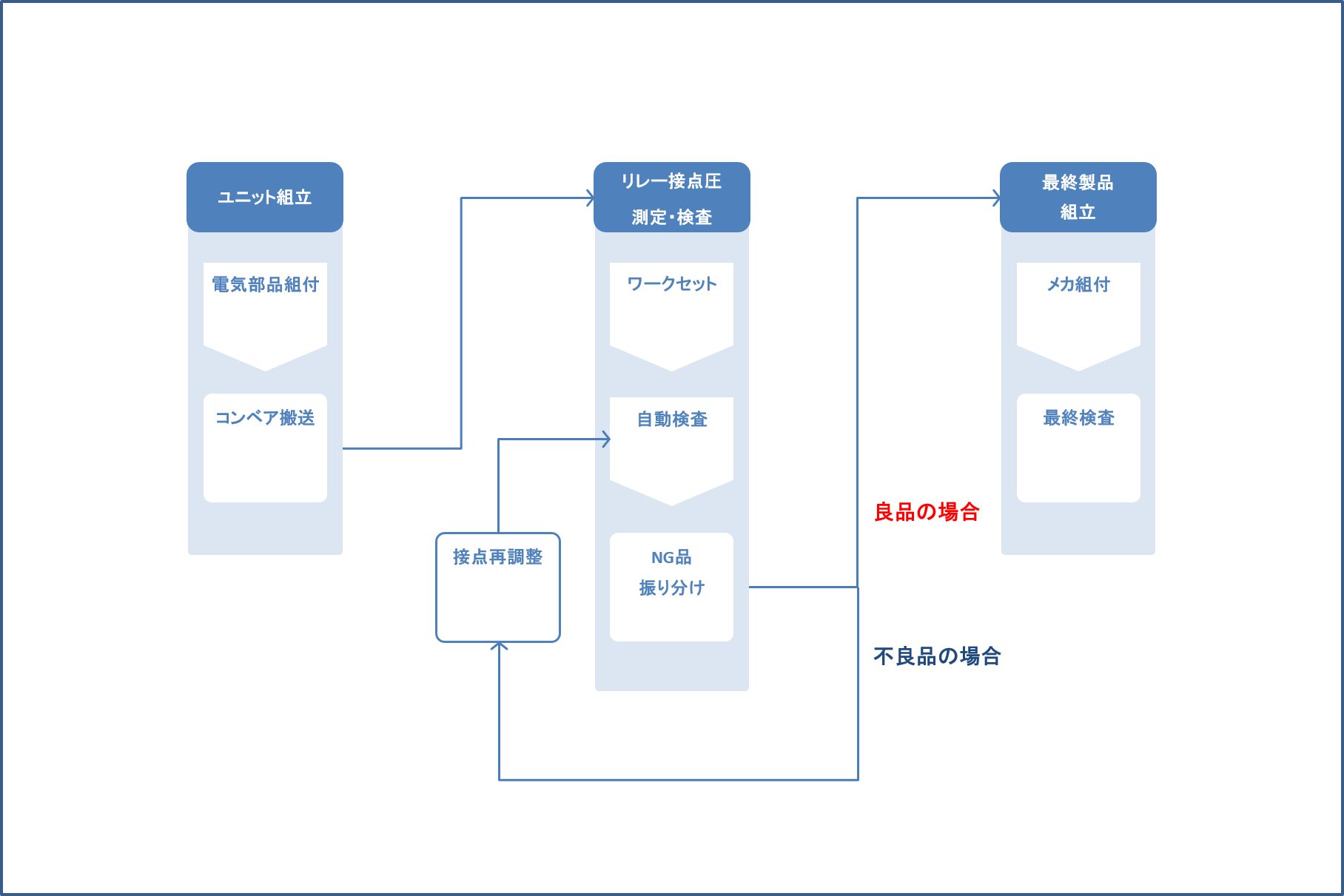

こちらは、車載用リレー接点圧の測定工程設計事例になります。

お客様は、電子部品の製造において、手作業による圧力測定工程に課題を抱えていらっしゃいました。この工程では、作業者が測定器(ロードセル)を用いて圧力を測定していたため、以下の2点の課題がありました。

作業者が測定器(ロードセル)で圧力を測定していましたが、製品の角度、向き、接触位置により測定にばらつきが生じていました。

手作業のため、同じ作業者でも測定値がばらつき、また作業者間でも差が生じており「同じ人の繰り返しばらつき」「違う作業者間でのばらつき」の大きく2点が発生していました。

またこれらの問題に付随して、測定精度のばらつきをなくすため社員教育に力をいれていましたが、新人オペレータの標準化には時間がかかっていました。

この製品の他工程は自動化されていましたが、この圧力測定工程のみ自動化されておらず、工程のボトルネックとなっていました。そこでタクトタイム短縮や人員削減のために、自動化が求められていました。

上記の課題解決を実現するため、測定作業を手作業から装置に置き換えることで、測定のばらつきを無くし、また自動化によるタクトタイム短縮や人員削減を目指しました。

具体的には、以下の2点をお客様に提案、実施しました。

お客様の抱えていた測定精度のばらつきを解消するため、圧力測定の自動化装置を開発しました。

開発当初、装置の精度を向上させても測定値が安定しないという問題に直面しました。原因を突き止めた結果、製品そのものの組立精度や材料のばらつきが影響していることが判明しました。

そこで、測定を繰り返し行い、そのデータを解析することで製品のばらつきを定量化し、お客様に提示しました。

この結果に基づき、お客様は前工程の組立工程を改善することで、製品のばらつきを抑制することに成功しました。

このように、前工程の改善と装置の導入により、測定精度のばらつきを解消しました。

圧力測定の自動化装置を導入することで、お客様は大幅なタクトアップと人員削減を実現しました。

従来は、手作業で測定を行っていたため、作業者の熟練度によって測定時間がばらつき、1ラインあたり3直2名(6名)の人員が必要でした。

自動化装置を導入した結果、測定時間が一定になり、タクトタイムが短縮されたことで、1ラインあたり3直1名(3名)に人員を削減することができ、7ライン導入いただいたことで、合計21名の人員削減効果を実現しました。

このように問題となっている工程を見極め、根本的な原因の解決、また省人化を実現する装置や機器の開発を行い各課題を解決しました。光学機器・電子機器 開発生産パートナー.comでは、OEM生産において、生産プロセス・工程を当社より提案することが可能となりますので、光学機器・電子機器の生産委託先をお探しの皆様、お気軽に当社にご相談ください。