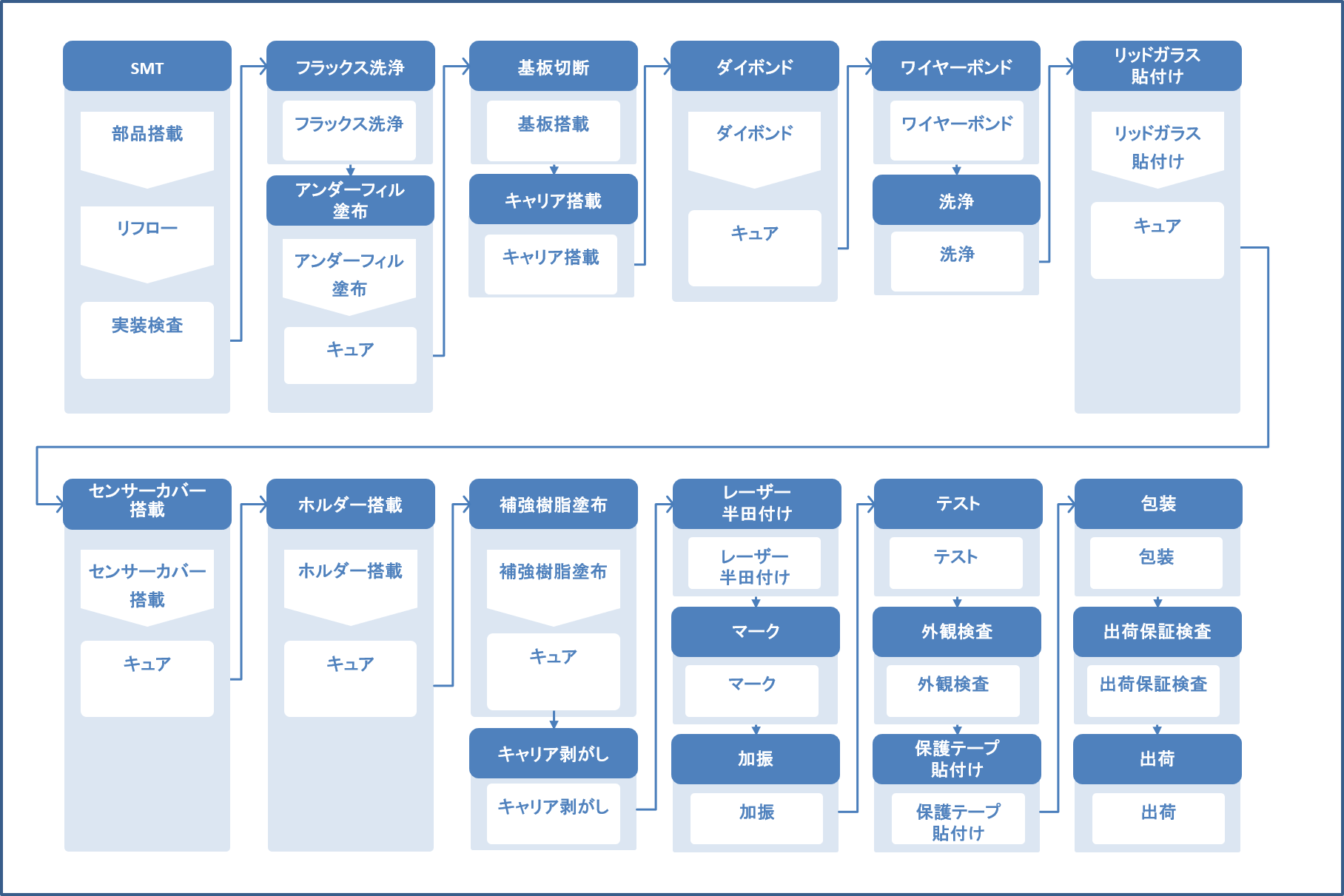

こちらは、モバイル端末用カメラモジュールの生産プロセス・工程設計の事例になります。 モバイル端末用カメラモジュールの生産ラインを設計するうえで、お客様の課題として以下がありました。

①キャリア搭載・キャリア剥がし工程での課題

キャリアの搭載には強い粘着力が求められます。一方で、キャリアを剥がす際に使用しているテープの粘着力が強すぎるため、製品にストレスがかかり不具合が発生、また歩留まり低下が懸念されていました。そこで、粘着性を担保し、さらに歩留まり低下を回避する工法を選定する必要がありました。

②マーク工程における印字の課題

マーク工程において、従来はラベラーを用いていましたが、ラベルが剥がれたり、貼りずれが発生することが多くリペアが必要となっていました。リペアにより生産性が低下していたため、改善する必要がありました。

③テスト工程での課題

従来はテスト工程がボトルネックとなっており、生産性低下の要因となっていました。タクトタイムの短縮と持ち台数の向上(省人化)を実現することで生産数を伸ばすことが可能になるため、自動化や複数工程の兼任化を目指す必要がありました。

④外観検査工程での課題

出荷用ソフトトレーに製品を乗せた状態でワークの検査を行っていましたが、裏面検査を人手にて行っており、人的工数がかかっていました。裏面検査方法を最適化できれば生産性の向上が可能であり、治具も検討対象として改善する必要がありました。

上記の課題解決を実現するため、生産プロセス・工程を当社より提案させていただきました。

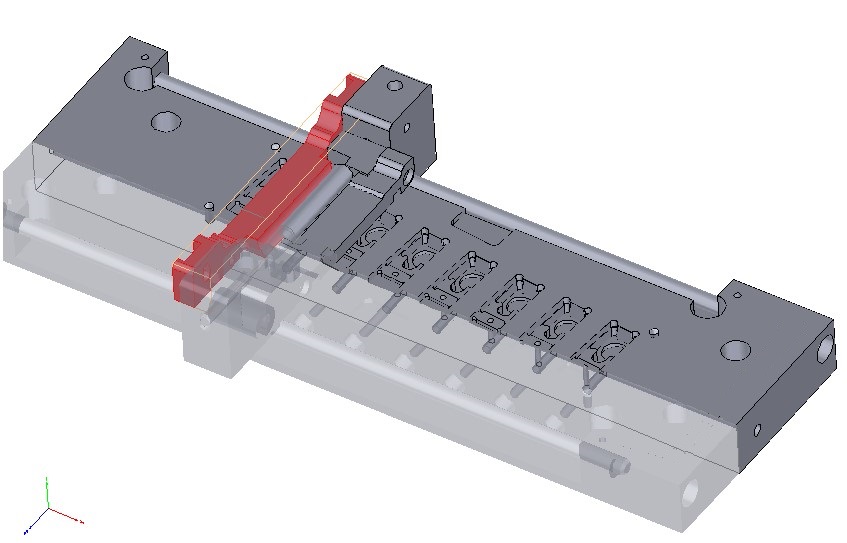

①キャリア搭載・キャリア剥がし工程での課題

製品にストレスをかけることなく剥がすことができるように、専用治具を当社にて設計して導入することを提案しました。専用治具を用いることで剥がす角度やスピードの最適化を行うことが可能となり、作業の標準化が実現できました。

②マーク工程における印字の課題

マーク工程においてラベルが剥がれたり、貼りずれが発生する課題に対しては、ラベルの代わりにインクジェットプリンター(IJP)を使用して製品に直接印字する工程に変更することで解決しました。これによりリペアを行う頻度を格段に改善することができました。インクについては溶剤の種類、機器選定も当社にて行っています。

③テスト工程での課題

テスト工程におけるタクトタイムの課題に対しては、通電と画像検査を行う試験装置を開発することで改善しました。また、動作経済の原則に基づいて試験装置の配置レイアウトを変更することで、作業者の動線を最適化し、効率的な作業を実現しました。

④外観検査工程での課題

最後に外観検査工程ですが、人手にて行っていた裏面検査に出荷用ソフトトレーの反転治具を導入することにより、省人化と検査完了時間の短縮を実現しました。当反転治具は当社にて設計し、製作しています。

このように問題となっている工程を見極め、根本的な原因の解決、また省人化を実現する装置や機器の開発を行い各課題を解決しました。光学機器・電子機器 開発生産パートナー.comでは、OEM生産において生産プロセス・工程を提案することが可能となりますので、光学機器・電子機器の生産委託先をお探しの皆様、お気軽に当社にご相談ください。